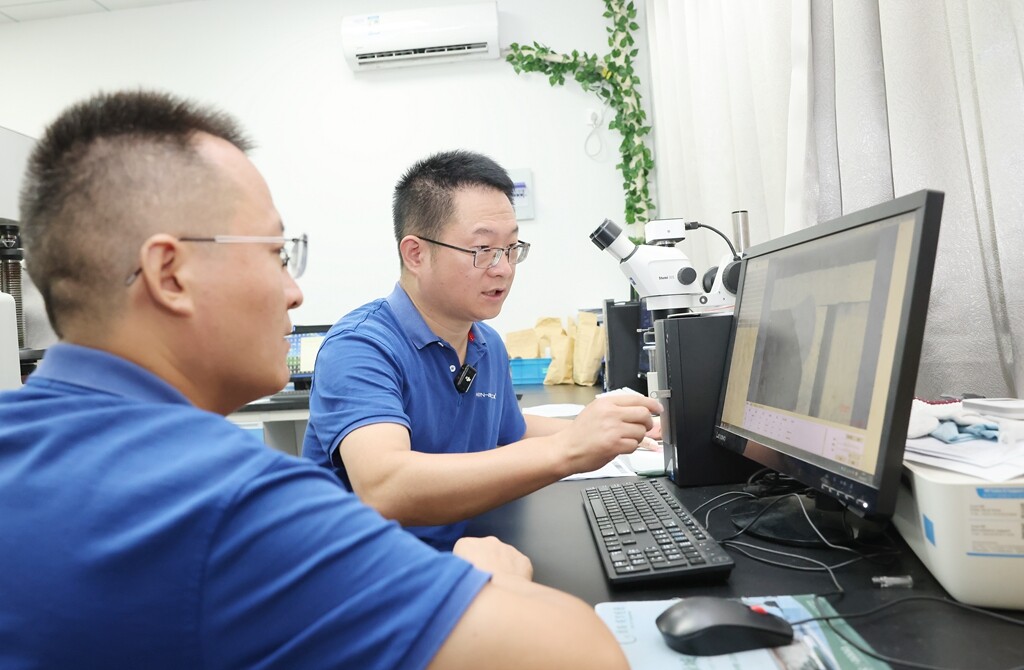

“抗拉强度750兆帕,屈服强度700兆帕,断后延伸率超过10%。”昨天上午,在江苏恒义工业技术有限公司实验室内,材料总监李云良带领技术人员对新开发的高强铝合金进行拉伸测试。李云良介绍,这款历经三年研发而成的新型高强铝合金材料,关键性能指标达到行业领先水平,重量较普通铝合金轻20%,目前已进入打样阶段,未来将在新能源汽车关键部件上“大展身手”。

2022年,李云良因一场招商引才活动与恒义工业结缘。当时,恒义工业作为国内主要的电池箱托盘供应商,正致力于高性能、轻量化材料的创新突破。毕业于上海交通大学材料科学与工程学院的李云良博士,在金属材料研发和应用方面有着丰富的经验,双方“一拍即合”。加入恒义工业后,李云良基于市场需求和企业战略,很快明确了研发方向:围绕新能源汽车“减重降本”发展趋势,全力推进新型高强铝合金、特种镁合金、再生铝合金等新材料与工艺开发项目的攻关。

“新材料研发,不能只关注实验室数据,更要考虑实用性和经济性,才能真正把材料推向市场。”在李云良看来,材料研发必须打通从实验室到产业化的“最后一公里”。为此,他组建起一支8人的研发团队,汇聚来自哈尔滨工业大学、东北大学等多所知名高校的专业人才,形成覆盖材料开发、熔炼铸造、塑性成形、焊接工艺及表面处理的全技术链条,深度协同主机厂设计开发。

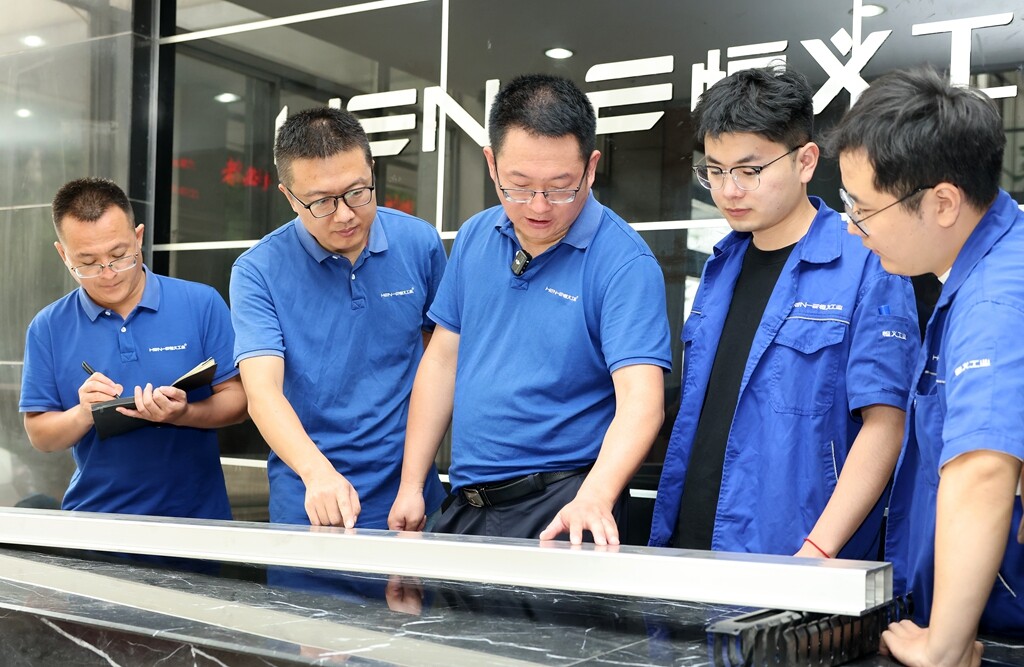

在轻量化材料与工艺开发上,李云良带领团队潜心探索,持续突破。目前,团队研发的再生铝合金型材已经推向市场。与生产一吨原生铝相比,生产一吨再生铝的碳排放量仅为0.76吨,下降超9成。自主研发的特种镁合金型材也已完成试制,其强度能够达到普通6系铝合金的水平,重量仅为铝合金的2/3。李云良介绍,通过开发专用焊丝和焊接工艺,团队解决了镁合金在加工中易燃、易腐蚀等关键技术难题。

2023年,由恒义工业公司牵头,联合上海交通大学、东北大学、湖南大学、南京工业大学、上海汽车集团股份有限公司等国内10家知名高校、研究院和企业共同申报的“新能源汽车整体式底盘轻量化材料与关键构件研发及应用”项目获国家重点研发计划项目立项。李云良也先后入选靖江市马洲英才、泰州市凤城英才和江苏省“双创人才”,并获得相应资金资助。“这不仅是对团队技术实力的认可,更为后续研发注入了强劲动力。”李云良表示。

凭借持续加码的研发投入、行业领先的工艺水平与精准的市场布局,恒义工业已深度嵌入上汽集团、比亚迪、理想、蔚来等头部主机厂和新势力车企供应链体系。随着研发成果的落地应用,李云良和团队正助力恒义工业在新能源汽车赛道上加速前行,实现领跑。

声明:该文观点仅代表作者本人,城市号系信息发布平台,城市网仅提供信息存储空间服务。

发表评论 取消回复